【康沃真空網】錳銅合金作為壓阻計材料,具有較高的壓阻靈敏度,較好的線性度和電阻溫度系數小、壓阻特性好的特點,因而被廣泛地應用于動態高壓(沖擊波)的測試中。而薄膜式錳銅合金能夠實現傳感器的超薄化,采用陶瓷或玻璃類材料作為封裝層在高壓下仍然保持良好的絕緣性,因此兩者的有效結合可以大大提高錳銅傳感器的高壓測試極限。Bosca等采用真空蒸發法在二氧化硅上沉積了錳銅膜,結果發現錳銅膜的成分與原材料的成分偏差較大,結果壓阻系數具有較大的離散性。蘇貴橋等研究發現成分能夠影響Mn-Cu合金的阻尼性能。磁控濺射技術廣泛應用于薄膜制備領域,其主要涉及濺射功率、氣壓、偏壓、基體溫度等參數,每種參數都會對所制備的薄膜具有一定的影響。中頻磁控濺射技術具有較高的沉積速率,能夠制備出較小的缺陷密度和較好的致密性的薄膜,濺射沉積過程具有良好的穩定性。因此本文采用中頻脈沖磁控濺射技術制備了錳銅合金薄膜,重點研究濺射功率參數對薄膜沉積速率、形貌的影響,以及熱處理對薄膜的微觀結構的影響,以期對錳銅合金薄膜制備有一定的指導意義。

1 實驗

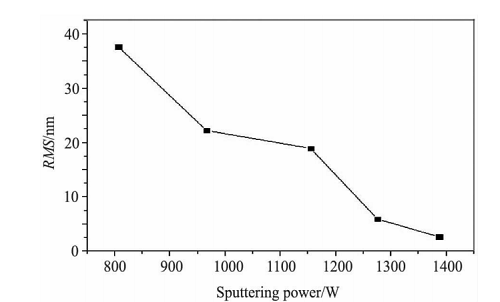

研究中使用多離子源鍍膜機的中頻脈沖磁控濺射源沉積薄膜樣品,濺射電源是頻率為40kHz的中頻電源,其電壓最大值是1000V,中頻脈沖磁控濺射的電源一端接真空室,另一端接直徑為10cm濺射靶,濺射靶材為錳銅合金靶,其成分(原子分數)為Cu85.0%,Mn11.8%,Ni3.2% 。圓形真空室連接分子泵,極限真空約為3×10-3Pa;工作氣體是純度為99.999%的Ar;本底真空為5×10-3 Pa,工作氣壓保持在0.7Pa左右;基片SiO2正對濺射靶放置,且兩者相距為20cm;基片在酒精中浸泡,并用超聲波清洗10min,再用潔凈的酒精沖洗后用熱風吹干備用。在濺射沉積前用輝光清洗10min除去錳銅合金靶表面的氧化層。由于錳銅薄膜沉積對高溫很敏感,因此為防止樣品溫度過高,基片SiO2懸浮放置,沉積過程沒有對基片加熱。本實驗重點研究了濺射功率對薄膜的沉積速率、微觀結構、表面形貌的影響,并分析了熱處理對薄膜微觀結構的影響。實驗參數參見表1。采用 Agilent OlympusIx7原子力顯微鏡研究薄膜表面形貌,并用原子力顯微鏡數據處理軟件計算表面均方根粗糙度;采用RigakuD/max2400型X射線衍射儀分析薄膜結構,采用 CuKαⅠ射線測量,加速電壓為45kV,工作電流40mA,射線的掠入射角度為3°,2θ掃描范圍在5°-80°之間;采用PDA-5500直讀光譜儀測量薄膜的成分;采用Talysure cli2000型三維形貌儀測薄膜的厚度。

2 結果與討論

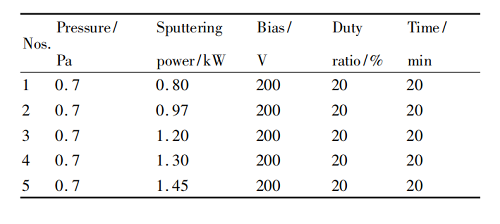

2.1 薄膜的沉積速率與濺射功率之間的關系

Mn-Cu合金薄膜的厚度測試在Talysure cli2000型的三維形貌儀上完成,樣品1的薄膜厚度為1.9μm,樣品2至樣品5的薄膜厚度均為2 μm左右,可見在其他沉積參數相同條件下,Mn-Cu合金薄膜的厚度隨濺射功率的變化不大。圖1所示為Mn-Cu合金薄膜的沉積速率與濺射功率之間的關系,隨著濺射功率的增加,薄膜的沉積速率由98增加到100 nm·min,隨后趨于平穩,可見隨濺射功率的增加,Mn-Cu合金薄膜的沉積速率沒有明顯的變化,但其沉積速率可達到100nm·min,所以采用中頻磁控濺射技術能夠在較短的時間內制備出較厚的Mn-Cu合金薄膜。依據材料濺射和薄膜生長的相關理論,濺射功率越大,入射磁控靶的 Ar+能量和濺射產額都增加,相應提高沉積速率,但也可能出現功率增加到一定數值后,沉積速率的相應變化不明顯,一方面是由于入射濺射靶表面的離子能量超過一定閾值后,發生注入效應,從而降低濺射產額,不利于提高沉積速率; 另一方面,功率增加時,離子之間的碰撞加熱磁控靶表面的氣體,降低離子密度和導致稀釋效應,同樣減小濺射產額,因此從圖1看到功率大于1kW時,薄膜的沉積速率不再隨功率的增加而增加。濺射放電非常穩定,功率的改變并沒有引起放電的不穩現象。沉積速率不僅是衡量鍍膜設備性能的一項重要指標,而且還對薄膜的特性,如牢固度、薄膜應力、電阻率等有著很大的影響。所以在濺射沉積過程中,固定適當的濺射功率進行后續的研究,從而控制薄膜的生長。

表1 中頻脈沖磁控濺射 Mn-Cu 合金薄膜的實驗條件

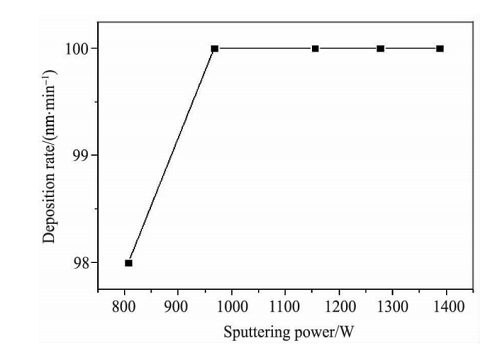

2.2 薄膜的表面形貌與濺射功率之間的關系

三維原子力顯微形貌可以直觀地反映薄膜的表面形態,來自錳銅合金薄膜樣品1和樣品5的典型原子力顯微形貌如圖2所示,其掃描范圍為 10μm×10μm。圖2(a)為樣品1的原子力表面形貌,從圖2(a)中可以看出樣品1有明顯的峰和溝谷分布,薄膜由球狀的晶粒組成,且粒徑的差別不大,分布比較均勻,但表面粗糙度較大,其值為 37.6nm;圖2( b) 為樣品5的原子力表面形貌,可以看出,相對樣品1而言,樣品5表面平整細膩,薄膜表面沒有峰和溝谷分布,且表面粗糙度較小,其值僅有 2.6nm。圖3所示為錳銅合金薄膜的 表面粗糙度與濺射功率之間的關系,可以看到薄膜的表面粗糙度隨濺射功率的增加而顯著減小,表明濺射功率對錳銅合金薄膜的表面形貌影響較大。濺射功率從0.8 kW增加到 1.45kW,薄膜的表面粗糙度相應的從37.6nm 減小到2.6nm。所以在采用中頻濺射制備錳銅合金薄膜時應適當增加濺射功率,從而可以降低薄膜的表面粗糙度,改善薄膜的致密性,這樣可以提高薄膜式錳銅傳感 器壓阻系數低的缺陷。

圖1 沉積速率與濺射功率之間的關系

2.3 薄膜的微觀結構與濺射功率和熱處理的關系

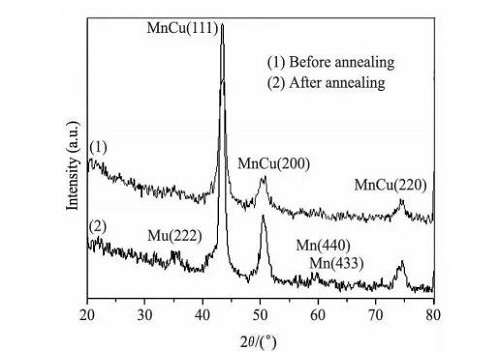

在分析XRD圖譜時發現,本實驗雖采用不同的濺射功率參數,但制備出的錳銅合金薄膜樣品在微觀結構上并沒有明顯差異,均出現了 MnCu(111),MnCu(200) 和MnCu(220)3種微觀結構, 均為面心立方結構,因此本文中僅給出了樣品3的X射線衍射圖,但對樣品3進行退火處理后發現,分別在2θ為35.35°,58.89°和59.84°處出現微弱的衍射峰值,分析認為其分別為體心結構的Mn(222),Mn(440)和Mn(433) 相,高溫退火處理條件使薄膜的晶格結構發生了變化,Mn由面心結構轉變為體心結構。

圖3 Mn-Cu 合金薄膜表面均方根粗糙度與濺射功率之間的關系

其退火條件是:真空度為5×10-3Pa、退火溫度為450℃、退火時間為 60 min。在采用PDA-5500直讀光譜儀測量薄膜成分時發現,濺射功率對薄膜成分的影響較小,濺射功率與膜層成分的關系。相對于靶材成分,不同濺射功率下膜層的成分均呈現同樣趨勢,其中Cu,Ni元素的含量偏大于靶材的成分,而Mn元素含量偏小,與薄膜中的Mn原子相比,Cu原子表現為擇優濺射原子,因此在設計濺射靶成分時需要考慮合金靶材中不同成分存在的擇優濺射現象。

圖 4 樣品 3 退火前后的 XRD 圖

3 結 論

本文采用中頻磁控濺射技術制備了錳銅合金薄膜,并重點研究了濺射功率對薄膜的沉積速率、表面形貌和微觀結構的影響。分析發現: 濺射功率對沉積速率、微觀結構的影響不大,采用中頻磁控濺射技術制備的錳銅合金薄膜的沉積速率較大,其值可達100nm·min,可以在較短的時間內制備出較厚的薄膜;濺射功率對薄膜的成分影響較小,但濺射功率能夠明顯的影響薄膜的表面形貌,薄膜的表面粗糙度隨濺射功率的增加而減小,因此在采用中頻磁控濺射技術制備錳銅合金時,要適當的選取濺射功率,以便制備出平整細膩的薄膜;分析中還發現熱處理對薄膜的微觀結構有一定的影響,使薄膜中Mn元素由面心結構向體心結構轉化。因此本實驗對采用中頻磁控濺射制備錳銅合金薄膜具有一定的指導意義。